I ricercatori di Virginia Tech hanno sviluppato un metodo per migliorare le protesi stampate in 3D integrando sensori elettronici.

È possibile stampare in 3D la propria protesi partendo da modelli presenti in database opensource, ma questi modelli mancano di interfacce utente elettroniche personalizzate come quelle che si trovano nelle protesi più costose.

Blake Johnson, un professore ingegneria industriale e dei sistemi presso l’università americana Virginia Tech, con il suo team interdisciplinare di ricercatori universitari ha aperto una strada nell’integrazione di sensori elettronici con protesi economiche stampate in 3D.

La ricerca è stata pubblicata per descrivere come si possono migliorare le funzionalità dei sistemi indossabili personalizzati stampati in 3D.

Come spiega un documento di Virginia Tech, integrando sensori elettronici all’intersezione tra una protesi e il tessuto di chi lo indossa, i ricercatori possono raccogliere informazioni relative alla funzione protesica e al comfort, come la pressione sul corpo, che può aiutare a migliorare ulteriori iterazioni di questi tipi di protesi.

La ricerca è stata sostenuta dalla National Science Foundation (Divisione di formazione universitaria) e dal Consiglio degli ingegneri degli studenti di Virginia Tech, dal programma di ricerca universitaria interdisciplinare di ingegneria dei tessuti computazionale e dall’Istituto per la creatività, le arti e la tecnologia.

L’integrazione di materiali diretta nella protesi stampata in 3D, anziché l’aggiunta manuale dopo la stampa, aprire la strada a opportunità uniche nel far combaciare la durezza del tessuto dell’utente e integrare sensori in diversi posizioni attraverso l’interfaccia di adattamento del modulo.

A differenza della stampa 3D tradizionale che prevede il deposito di materiale in modo strato per strato su una superficie piana, la stampa 3D conforme consente la deposizione di materiali su superfici curve e oggetti.

Come riporta la nota di Virginia Tech, secondo Yuxin Tong, laureato in ingegneria industriale e di ingegneria dei sistemi e primo autore dello studio pubblicato, l’obiettivo del progetto è creare pratiche e processi ingegneristici che possano raggiungere il maggior numero possibile di persone, a cominciare dall’esperimento condotto per una adolescente.

Il processo utilizzato a Virginia Tech

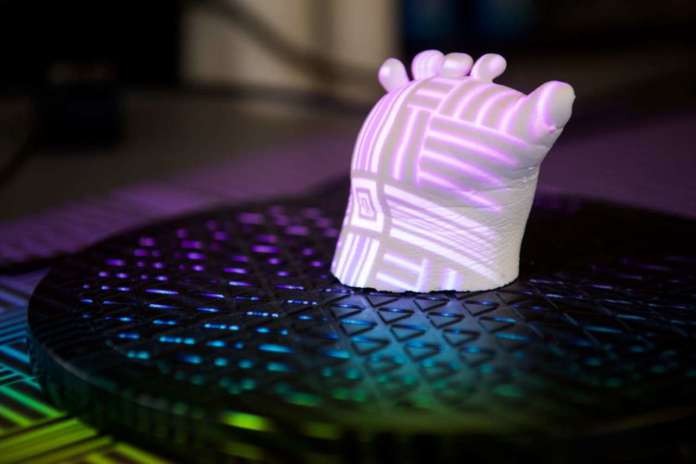

Per sviluppare le protesi integrate con sensori elettronici i ricercatori di Virginis Tech hanno iniziato con i dati di scansione 3D dell’arto dell’adolescente. Hanno quindi utilizzato i dati di scansione 3D per guidare l’integrazione dei sensori nella cavità di forma della protesi utilizzando una tecnica di stampa 3D conforme.

Il processo sviluppato dal team di ricerca si presterà ad ulteriori applicazioni nella medicina personalizzata e nella progettazione di sistemi indossabili.

Blake Johnson ha detto che “personalizzare e modificare le proprietà e le funzionalità delle interfacce del sistema indossabile mediante la scansione 3D e la stampa 3D apre le porte alla progettazione e alla produzione di nuove tecnologie per l’assistenza e l’assistenza sanitaria nonché all’esame di questioni fondamentali associate alla funzionalità e al comfort dei sistemi indossabili“.

Sindrome da banda amniotica

La ricerca di Johnson sulle mani protesiche è iniziata quando ha saputo della figlia del suo collega, Josie Fraticelli, allora dodicenne, era nata con la sindrome da banda amniotica. Mentre era in utero, lo sviluppo della sua mano si fermò. Le bande amniotiche hanno limitato il flusso sanguigno e hanno influenzato lo sviluppo della mano destra, causando una mancanza di formazione oltre le nocche.

Johnson ha utilizzato la sua esperienza di ricerca in bioprinting e un team di ricercatori universitari interdisciplinari per stampare in 3D la mano bionica per Fraticelli che sarebbe diventata la base della ricerca ora pubblicata.

Lavorando con Fraticelli, hanno continuato a perfezionare il prototipo di protesi sviluppando nuove tecniche di produzione additiva che consentissero di adattarsi meglio al palmo di Fraticelli, creando un dispositivo protesico più confortevole e aderente.

Il team ha convalidato che la personalizzazione della protesi aumentava il contatto tra il tessuto di Fraticelli e la protesi di quasi quattro volte rispetto ai dispositivi non personalizzati.

Questa maggiore area di contatto li ha aiutati a individuare dove installare gli elettrodi di rilevamento per testare la distribuzione della pressione, che li ha aiutati a migliorare ulteriormente il design.

Gli esperimenti di sensing sono stati condotti utilizzando due protesi personalizzate con e senza lettrodi di rilevamento.

Eseguendo questi esperimenti i ricercatori hanno scoperto che la distribuzione della pressione era diversa quando si rilassava la mano contro la mano in una posizione flessa.

“La discrepanza tra la pelle morbida e l’interfaccia rigida è ancora un problema che ridurrà la conformità – ha affermato Tong -. Gli array di elettrodi di rilevamento possono aprire un’altra nuova area per migliorare il design della protesi dal punto di vista della distribuzione di un migliore equilibrio di pressione“.

Fraticelli ritiene che la nuova protesi personalizzata migliori il suo livello di comfort. Poiché la sua mano è morbida e mutevole sotto diverse posizioni e il materiale protesico è rigido e fisso, il livello di conformità può continuare a cambiare.

Le protesi personalizzate hanno ancora spazio per miglioramenti e il team di Johnson continuerà a ricercare e sviluppare nuove tecniche nella produzione additiva per migliorare i dispositivi bionici indossabili.